根据《石油库节能设计导则》和其它有关规范要求,轻质油罐应为浮顶罐。组装式铝质内浮盘为节能降耗产品。根据介质特点,浮盘材质可设计为铝质、钢质、不锈钢质。

小尺寸多浮子分布,避免因个别浮子泄露造成整个浮盘倾斜、卡 盘现象。使液面形成许多小气室。小气室,对运行中产生的液面 波动有较好的阻尼作用,吸收运行时产生的冲击,确保运行平稳。 小尺寸多浮子分布,避免因个别浮子泄露造成整个浮盘倾斜、卡 盘现象。使液面形成许多小气室。小气室,对运行中产生的液面 波动有较好的阻尼作用,吸收运行时产生的冲击,确保运行平稳。

外圈浮子集中分布,保证密封运行可靠、平稳,减少了摩擦力, 增强了密封带附近的结构刚度,保证了浮盘密封带的运行安全。 外圈浮子集中分布,保证密封运行可靠、平稳,减少了摩擦力, 增强了密封带附近的结构刚度,保证了浮盘密封带的运行安全。

节能效果明显,降耗率可达98%。浮盘设计确保油气空间最小, 有效地减少了介质的挥发量。使用安全,减少了污染。 节能效果明显,降耗率可达98%。浮盘设计确保油气空间最小, 有效地减少了介质的挥发量。使用安全,减少了污染。

储罐利用率高,油气空间小,一般低于90%,整个结构只有 300mm厚,增加了储罐空间,提高了储罐的储存利用率。 储罐利用率高,油气空间小,一般低于90%,整个结构只有 300mm厚,增加了储罐空间,提高了储罐的储存利用率。

安装简易、迅速、维修成本低。浮盘安装用螺栓连接,无须焊接; 零部件实现模具化、标准化生产,互换性好。 安装简易、迅速、维修成本低。浮盘安装用螺栓连接,无须焊接; 零部件实现模具化、标准化生产,互换性好。

设计、安装遵循的规范/标准:GB50341立式圆筒形钢制焊接油 罐设计规范; GB/T6892工业用铝及铝合金热挤压型材;GB50074石油库设计规范。 设计、安装遵循的规范/标准:GB50341立式圆筒形钢制焊接油 罐设计规范; GB/T6892工业用铝及铝合金热挤压型材;GB50074石油库设计规范。

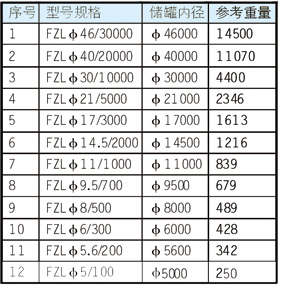

1主梁; 2人孔短梁; 3 附件长梁; 4内圈梁; 5外圈梁 6付梁I; 7付梁II; 8付梁III; 9外横梁I; 10长横梁I 11加强梁I;

12长横梁II; 13短横梁; 14通气阀短梁 15通气阀长梁; 16外横梁; 17防转短梁; 18压条固定板 19 量油短梁;

1、介质:名称、密度、温度、压力、进出流量; 1、介质:名称、密度、温度、压力、进出流量;

2、储罐:内径、罐壁高度、总高、容积、焊接形式(搭接、 对接)、操作温度、操作压力;

3、浮顶:内浮顶形式、内浮顶材 质、密封形式、密封材质、腐 蚀裕度、支腿高度;

4、提供相关图纸:储罐施工图、 储罐量油孔位置图、其它内部 设施置图、液位计的形式和位置图;

5、附件

6、其它要求

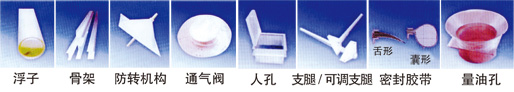

1、浮子:采用合金铝板、无缝铝管制成的浮筒, 确保浮筒不会渗漏,其 浮力设计超过浮盘总重的两倍;

2、骨架:标准化的铝合金骨架,边缘板设计确保浸入储液中大于100mm

3、防转机构:用垂直张紧的不锈钢钢丝绳,使浮盘维持在中心位置,防旋转装置安装在浮顶边缘,增大翻转力矩,有效防止浮顶旋转及倾斜。

4、通气阀:阻尼式通气阀,按API标准H.6.2设计的通气阀确保排放面积不小于0.8m,并能根据罐内压力自动开关调节。

5、支腿/可调支腿:为便于维修、安装、设置支腿,支腿用铝合金,分布均匀,承受力大于浮盘临界压力,并可根据罐底机构自由调整高度。

6、人孔:人孔设计开启自如,周边用符合介质条件的密封条密封,下框浸入液面下不小于100mm,密封效果良好。

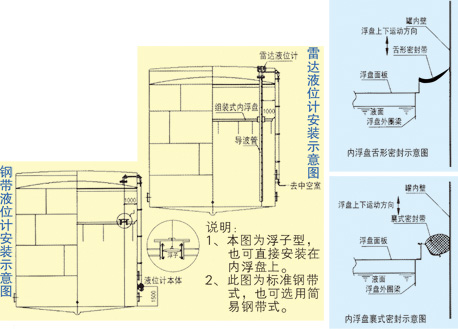

7、密封胶带:根据储存的介质不同,选用相应形式的胶带和材质。常用形式有:舌型和囊式。

8、量油孔:根据储罐计量方的要求设计、制造,其下部浸入液面不小于100mm,上部有弹性橡胶膜密封。

9、面板:选用0.5mm厚防锈铝合金板,搭接处加密封条密封。

10、防静电导线:用φ3mm不锈钢丝绳,确保接地电阻不大于10欧姆。

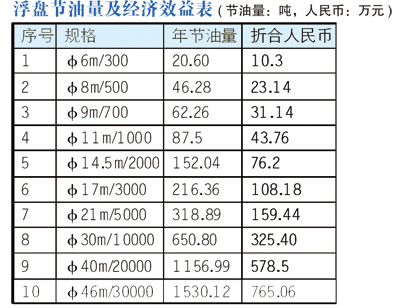

经权威部门计算,一台1000m3直径为11米的储罐,每年周转油品50次,温度为28度时,其大呼吸损耗为79.22吨/年,小呼吸损耗(精置时自然挥发)损失为72.9kg/天,全年220天损耗16.04吨/年,安装内浮盘后,同样计算,其油品损失量为7.76吨/年,即全年可节省汽油87.5吨,约折合人民币43.76万元(汽油按每吨5000元)。 |